|

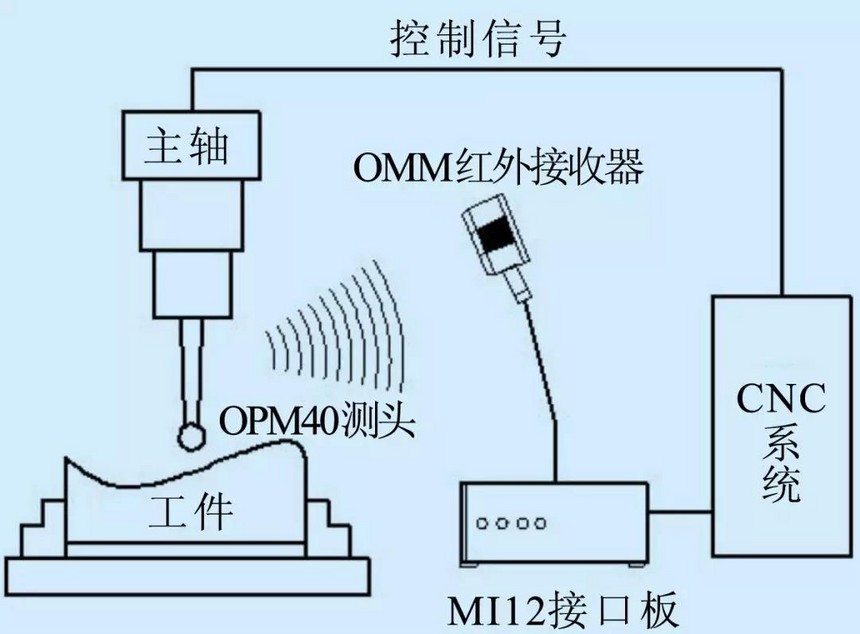

基本都配置了数控测头数控测头可以快速、准确地对工件进行在线检测和定位安装,缩短了辅助占机时间,并能消除因手动找正工件或检测而导致的工件报废,从而大幅提高了生产效率。随着国内数控机床的发展,中高档数控机床基本都配置了数控测头。 本文以DMU50加工中心上使用的雷尼绍公司OMP40红外线测头为例,介绍了红外线测头在Siemens840D数控系统中的使用。 1 数控测头的工作原理及标定方法 OMP40红外线测头系统由数控测头、红外线接收器、连接CNC系统的接口装置等部分组成(见图1)。 测头作为一把刀具安装在主轴上,伺服系统驱动工作部件带动测头在一定的距离内以一定的速度和一定的力与工件相碰触,发出触发信号;接口装置将触发信号转换为数控系统能识别的信号后,数控系统将其传输存储到目标存储地址中。

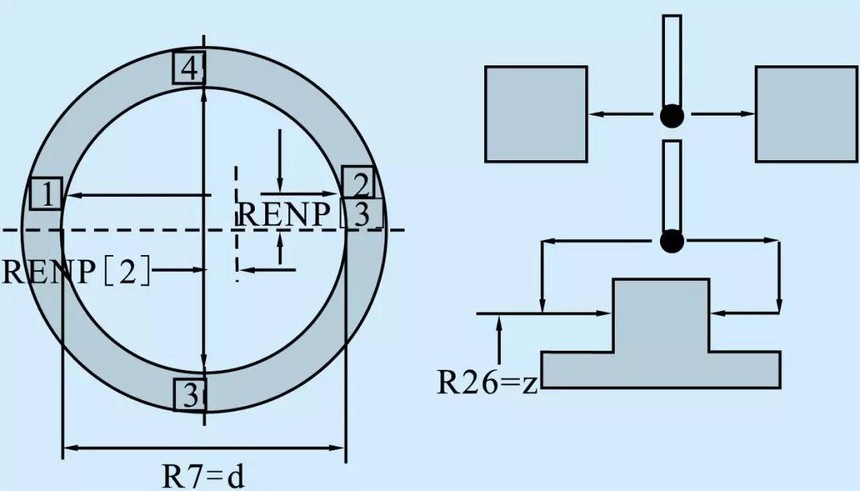

OMP40测头在使用前必须进行测头及测头长度的标定,没有测头的标定,测头的偏心将导致不准确的测量结果。通过标定,准确地计算出测头的偏心,测头长度的标定可以自动补偿机床及夹具的高度误差。采用雷尼绍公司提供的L9801-L9804四个标定循环,联合使用以对测头进行完整的标定,这里主要介绍L9801-L9803。需要矢量测量功能系统时还会用到L9804。 (1)L9801:获得测头装在刀柄上的长度。 格式:R26=z R20=t或RENTL="刀具名称" L9801 其中:R26=参考平面的位置。R20=激活的刀具号码 运动过程:先调用测头近似的刀具偏置值,把测头定位到贴近这个参考平面的位置,缓慢下降至参考平面位置后快速返回到停止位,再缓慢下降触碰参考平面位置后快速返回至起始位,输出测头长度值到刀具号t的参数中。 (2)L9802:获得探针的偏心值。 在标定探针的偏心值之前,准备一个内径已知的圆环或者凸起圆柱体。 格式:R7 = d [R26 = z] L9802 []内为任选输入 R26=z为当使用外圆进行标定时Z轴的绝对测量位置。如果省略这个参数,就会假定为用内孔进行标定。 运动过程:如图2所示,把测头定位到预先准备的圆环内或圆柱体适合标定的深度。进行4次测量移动确定探针的X偏心和Y偏心,循环完成后测头回到起始位置,X和Y轴方向的探针偏心值输入到变量RENP[2]和RENP[3]中。 (3)L9803:标定探针球的半径,准备工作同L9802。 格式:R7=d [R26=z R19=s] L9803 其中:R7=d为环规的尺寸,R19=s为设定的零点偏置号,R19 =0(G500),R19=1-94(G54-G57), R19=5-99(G505-G599)。 运行过程:运行这个循环时,进行六次移动来确定探针球的半径值。循环完成后测头回到起始位置,X方向探针球的半径RENP[0]中,Y方向探针球的半径保存到RENP[1]。

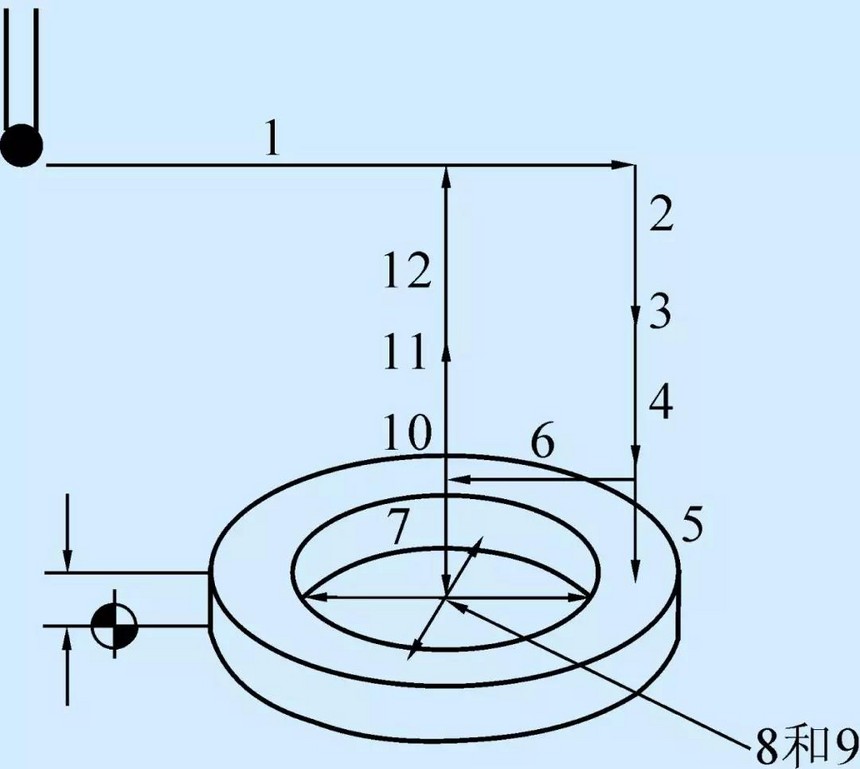

2 标定循环的应用 使用一个已知中心位置及端部高度、直径为50.001mm的环规。利用子程序L9801、L9802和L9803进行完整的测头标定,如图3所示。 运行这个程序之前,在刀具偏置寄存器中必须保存有近似的测头长度。设定型面准确的X、Y、Z位置到工件坐标系中(本例子中使用 G54): %_N_123_MPF G40 G17 G94 G90 (系统参数初始化) G54X35.Y0(移动到离开中心位置以便进行长度标定) Z100.D01(激活刀沿 D1 的偏置,定位到 100 mm) L9832 (旋转开启测头) L9800(清理全局 “R” 参数) R26 = 30 R9 = 3000 (保护定位到参考面上方) L9810(保护定位) R26 = 20.006 R20 = 20(测头长度的标定) L9801 (顶面坐标为 20.006 mm) R24 = 0 R25 = 0(保护定位到中心位置) L9810 R26 = 5(保护定位到孔内) L9810; R7 = 50(用一个直径为 50 mm 的孔标定) L9802 (获得 X、Y 向的探针偏心) R7 = 50.001(用一个直径为 50.001 mm的孔标定) L9803(获得探针球的半径) R26 = 100 R9 = 3000(保护定位,回缩到 100 mm) L9810 L9833(旋转关闭测头) G53Z100(测头返回) M30(程序结束)

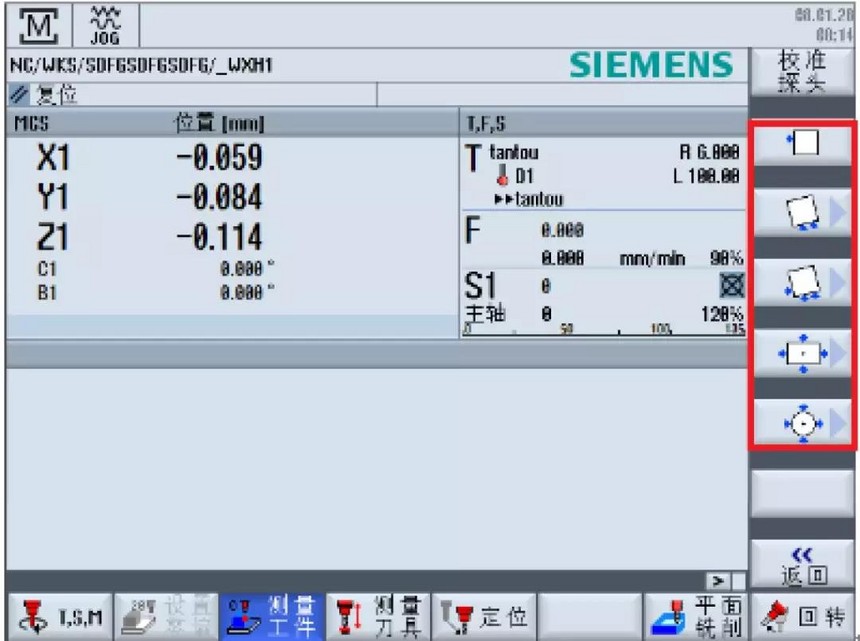

3 应用实例 (1)确定工件安装位置 在加工复杂的大型工件时,由于工件体积笨重不易移动,找正拉直工件时费时费力。若使用“3D测头”与Siemens840D数控系统中的“校准边沿”功能相结合,能大大提高工件找正的效率。“校准边沿”是选择工件上某一边沿上的两个点进行测量,从而得到工件边沿与机床坐标轴的夹角后系统自动完成补偿。 具体操作如下: ①刀具选择为“3D探头”。 ②如图4所示,在控制功能操作区依次选择(加工)→(手动方式)→(测量工件),则会出现Siemens840D提供的多种测量方法。

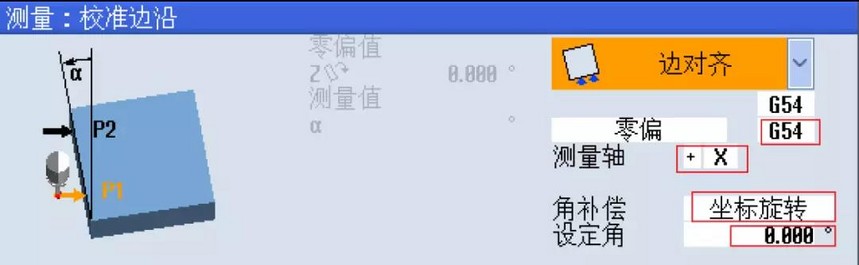

选择图4中的(校准边沿),弹出对话窗口“测量:校准边沿”,具体设置如图5所示。

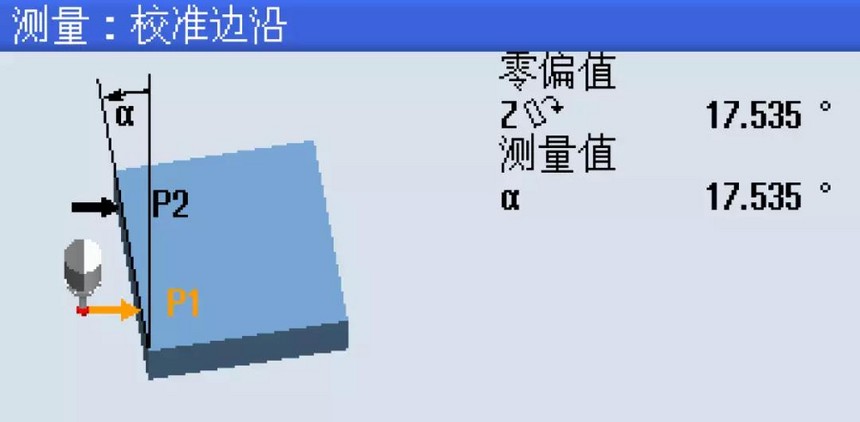

③依次移动3D测头到P1和P2点附近,按下控制面板上的“循环启动”按钮,数控系统自动保存P1和P2位置。按下“设置零偏”软键,数控系统进行数值计算后储存到G54中,同时显示被测工件边沿与基准轴的夹角α,并激活相应零偏及旋转角度,最终结果见图6。

④依次选择“零偏”(水平软键)→“详细资料”(垂直软键),显示在“零点偏移:G54”中的Z“旋转角度”为17.53°,如图7所示。

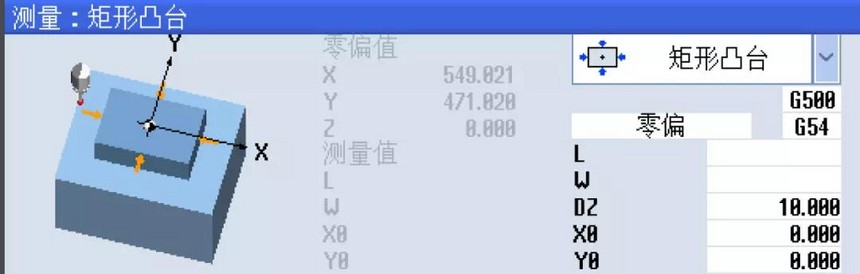

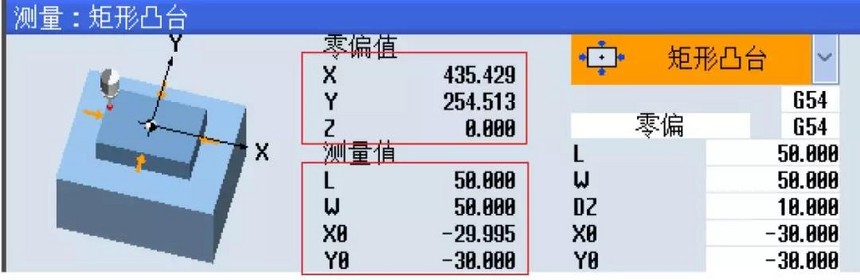

(2)三维测头在线测量功能 西门子840D系统标准版提供了多种测量工件方式,通过这些在线测量功能不仅提高了机床测量工件的工作效率和工作质量,而且保证了工件的合格率。以3D测头对50mm×50mm×30mm六面体工件进行测量为例,测量工件的长和宽,找到工件上表面的中心并自动设置零偏“G54”。 操作步骤如下: ①按下“加工操作”键及操作面板上的“手动”键后,选择“测量工件”键,选择“矩形凸台”软键,出现如图8所示的窗口。“零偏”选择G54,输入工件长度L:50mm,宽度W:50mm,“3D探头”测量深度DZ:10mm。在【X0】【Y0】中,输入X0=-30,Y0=-30。其中,X0、Y0中输入的数值为实际测量的工件左下角与“工件零偏”G54的相对距离。具体设置如图9所示。

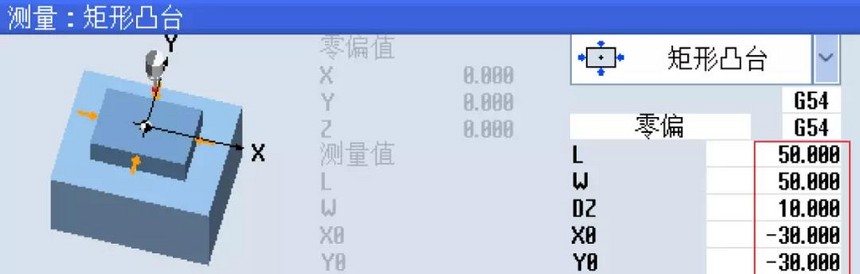

②按控制面板上的【循环启动】键。系统自动完成“矩形凸台”的测量,并自动计算“零偏”。测量结果如图10所示。

|

|

|