|

数控机床设计技术:超高精度电主轴结构诸如主轴(特别是电主轴)、旋转台或多轴线转动头等的电机驱动的机床单元中

关于如何借助于转子单元的转子轴将转子单元安装在定子单元中或定子单元上,原理上存在两种不同的轴承布置。然而,取决于实施例,轴承布置的细节可以有些许变化。在第一轴承原理中,一个或两个径向推力球轴承通常相应地既布置在转子轴的前部上还布置在转子轴的后部上。例如采用所谓的O形或X形布置来进行布置的径向推力球轴承吸收径向力和轴向压力。后轴承吸收径向力和轴向拉力。第二种可能性或者第二种轴承布置被称为“固定/浮动轴承组合”。在这种情况下,轴承通常被设计成使得:前轴承位或轴承单元采用固定轴承的形式并且沿两个方向吸收径向力和轴向力。后轴承位或轴承单元在这种情况下被构造为浮动轴承并且仅吸收径向力。这种“ 固定/浮动轴承组合”是一种来源于工程机械的、在结构上非常清晰的、力分配布置。

例如,在机床主轴中,在(单个)滚动轴承或圆柱滚子轴承的帮助下,在主轴的后部区域中或者在转子轴与工具座或工件座相对的端部处,所谓的浮动轴承经常得以实现。这种圆柱滚子轴承通常由内圈、带有集成的滚子或滚动元件的保持架、以及外圈组成。滚子保持架要么经由内圈要么经由外圈被导向和保持。在实践中已经使用了几十年的这种布置还暗示着后轴承不能够吸收轴向力,这导致无论轴或转子单元的膨胀运动是否因外力、或热膨胀、或温度影响而产生,轴或转子单元的大部分膨胀运动都仅作用在后部区域中。这进而导致,例如在电主轴中,在已安装的电机轴的后部区域中有时产生零点几毫米、或者高达约一毫米的轴向运动。然而,这种在机床区域中/对机床区域而言非常大的长度改变或运动通常不会在此刻具有任何破坏性影响。这种机床单元中的前述固定/浮动轴承组合的极大优势在于,配合在靠近工具座处(例如靠近主轴处)的固定轴承将主轴在前部区域中的轴向运动降低到最小。这进而导致,工具仅受到非常小的轴向位移的影响。这特别是在现代机床工业中或者在现代高性能电主轴等中具有巨大优势,因为现今对相应的机床(例如数控机床(CNCmachine)等)提出了非常高的精度要求。此处,不仅仅是维持百分之一毫米的精度,而是必须务必维持千分之一毫米的精度。此外,近年来需要满足对加工的日益提高的要求,以及特别是对诸如横向进给和角速度的参数的日益提高的要求。因此,与此同时,一些工具也已经投入使用,其中,在加工期间,实际的厚度或尺寸精度借助于相应的传感器来确定,并且一些工具被用于控制机床或调节机床。例如,超声波传感器已经投入使用,其被布置在转子轴上或者被布置在(旋转)工具中/(旋转)工具上。出于该目的,近年来,越来越多地使用电子旋转接头或能量传输系统,它们将电能从机床单元的静止部件或从机床单元的定子传输到机床单元的旋转部件或转子。例如,这使用传输线圈来实现,传输线圈大体上由两个有效地连接的线圈(具有铁氧体磁芯)组成,并且在这两个线圈之间存在非可调节的或确定的间隙。间隙的尺寸精度非常重要,以便不损害能量传输和/或信号传输。因此,这些传输线圈迄今已经被布置在工件的或前固定轴承的前部区域中,因为迄今只有此处能够确保间隙的尺寸精度。

然而,缺点在于,在工具的前部区域中存在如下风险:由于灰尘、切屑、冷却润滑剂等,会对能量传输单元并且特别是间隙以及因此尤其是信号传输产生损害或污染。因此,会导致在工具的控制上出现错误,并且因此会导致加工误差。 因而,传输单元还占据安装空间,这在工具加工区域中是非常具有干扰性的,并且另外地,此处还存在主轴与工件发生碰撞的风险。 数控机床设计技术:超高精度电主轴结构

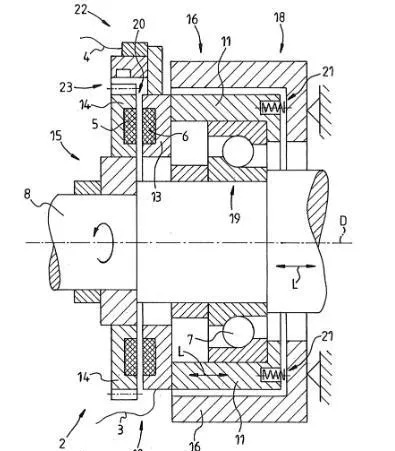

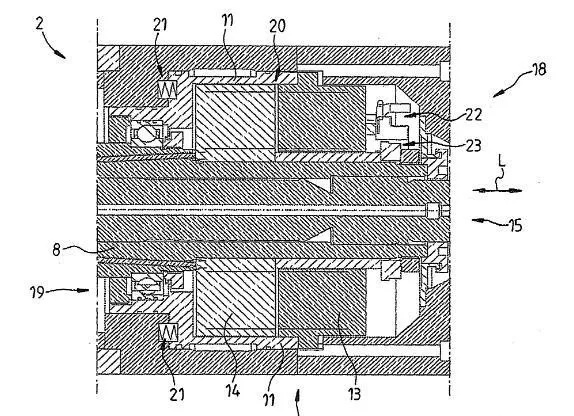

图1示出了示意性截面,该截面贯穿根据本发明的第一电主轴的后部区域,第一电主轴具有浮动轴承单元和第一电能传输单元,以及图2示出了示意性截面,该截面贯穿根据本发明的第二电主轴的后部区域,第二电主轴具有浮动轴承单元和第二电能传输单元。 图示意性地图示出的两个相似例,其中,转子轴8在电主轴的远离工具/工件(未更详细地图示)的区域18中具有后轴承19,该区域18是所谓的“后部区域”18。轴承19采用浮动轴承19的形式,并且经由导向环11连接到电主轴的定子单元16。 第一线圈13,特别是铁氧体磁芯线圈13,被布置/固定在导向环/元件11上,第一线圈13,特别是铁氧体磁芯线圈13,被有效地连接到第二线圈14或者铁氧体磁芯线圈14。第二铁氧体磁芯线圈14被布置/固定在转子轴8上。在电主轴2的操作期间,即,当电机轴8正旋转时,尤其是电机轴8升温,并因此电机轴8发生长度改变L。这种沿旋转轴线D的方向的长度改变L会改变或增大两个电机线圈13、14之间的轴向间隙20,然而这将会不利于电信号从一个线圈13、14传输到另一个线圈13、14。然而,根据本发明,借助于导向环11和弹簧21实现“静止”线圈13的轴向调节。优选地,若干弹簧21以沿周向方向尽可能均匀地分布的方式来布置。 在转子轴8沿着旋转轴线D发生特别是与温度相关的膨胀时,轴承单元19的内圈相应地沿纵向方向L被调节,这有利地导致经由滚动元件或球以及还有滚动轴承19的外圈和导向环来轴向地调节非旋转或“静止”线圈13。借助于一个弹簧21或多个弹簧21,尤其产生了有利的回复力,或者产生了使导向环11在滚动轴承19的外圈上的压力。此外,提供有利的旋转编码器22,旋转编码器22有效地连接到定子单元16,或者有效地连接到非旋转或“静止”线圈13,或者有效地连接到导向环11。包括转子单元15的齿结构23允许对转子轴8的沿周向方向的位置的有利感测。 例如,在发生约20°C到200°C的温度改变时,产生约1mm的长度改变L。这将会给两个线圈13、14之间的信号传输带来负面影响,然而,根据本发明该负面影响被有利地抑制。这是因为根据防止了待传输的电信号由于电机轴8的长度改变L而发生不利改变。 通常,根据各种不同的参数或者过程参数等被旋转侧或被旋转单元15监测/传送。因此,例如,可被用于如下参数:物质的量、磁、电磁辐射、支承(Lagerung)、声学、温度、振荡、间距、力、振动、碰撞和感应和/或类似参数。 在静止侧上,或者在定子单元上,可有利地实现过程分析或评价/控制/调整/过程控制,其中 ,尤其可使用数字滤波器、模拟滤波器、所谓的“B盒(B-Box)”还有锁相环(Phasenregelschleife)和/或类似物。 |

|

|