|

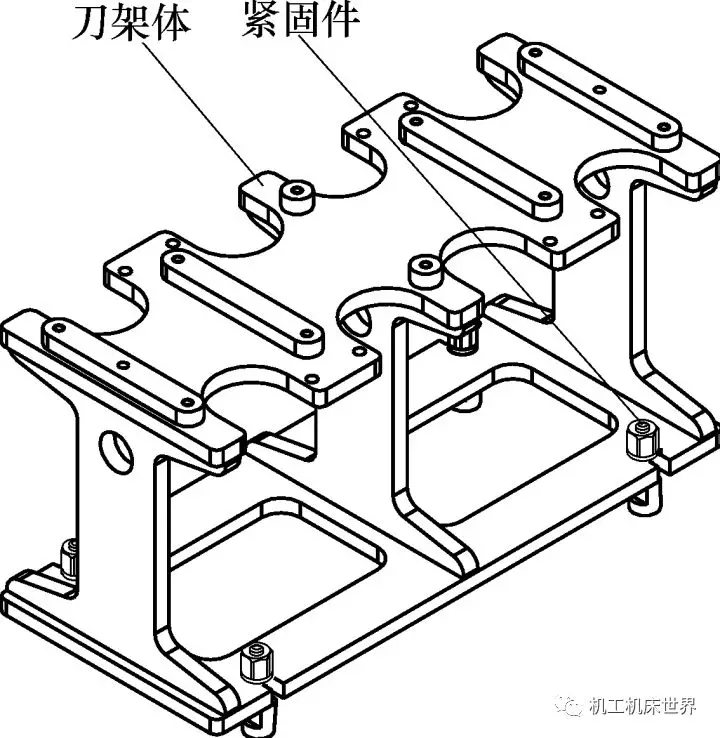

数控机床自动换刀方案设计现有数控机床要实现自动换刀,需要附带自动换刀系统,这种换刀系统自动化程度高、存放刀具多,但价格高昂,需数万至几十万元,且由于结构复杂,维护成本较高。对于加工工件种类单一、需要刀具数量较少且频繁换刀的厂家,使用此种换刀系统成本太高,如不采用,使用人工换刀则费时费力。为此设计了一种带定位和夹紧装置的刀架,再通过数控编程实现取刀和放刀过程,从而实现数控机床的自动换刀。 刀架结构如图1所示,共设置8个刀位。

图1 刀架结构 1.刀架体 2.刀架板 3.夹紧装置 4.定位板 刀架各部分结构及作用 (1)刀架体:刀架体是整个刀架的主体部分,其结构如图2所示,刀架体的高度与刀具长度相关,各刀位间距则与存放刀具直径相关,刀架体通过紧固件固定在设备工作台T型槽内,刀架体两侧圆孔为吊装孔。

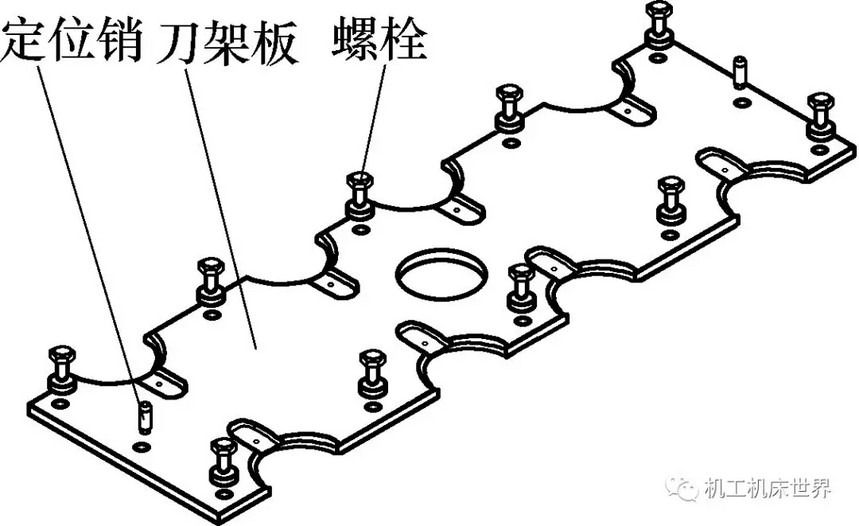

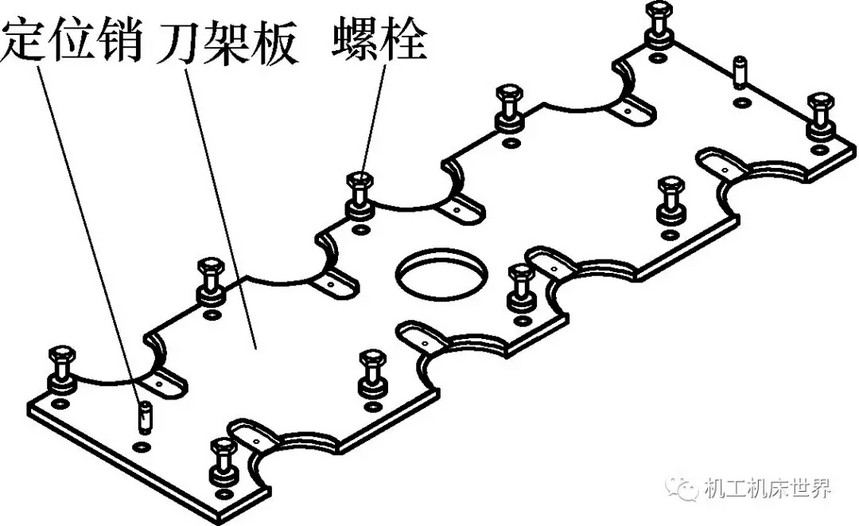

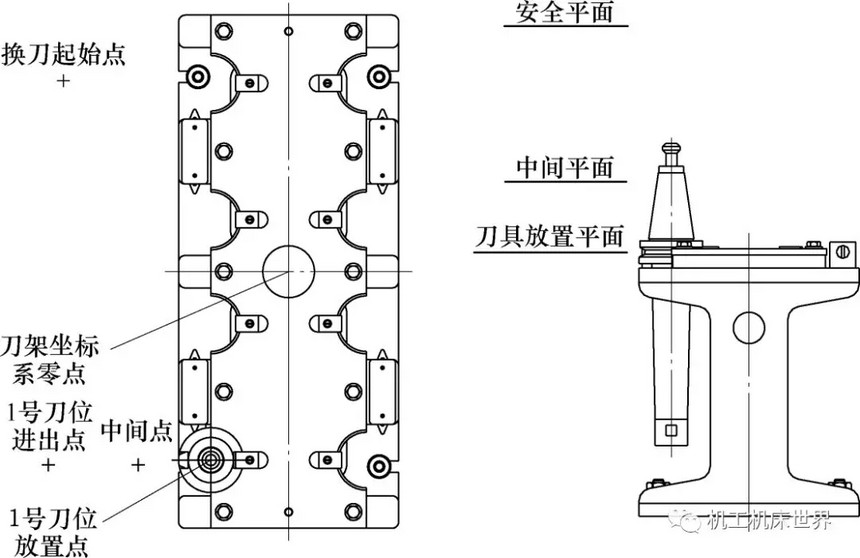

图2 刀架体结构 (2)刀架板:刀架板用于刀具的放置以及定位板安装,如图3所示,刀架板通过螺栓固定在刀架体上,并由定位销进行定位,避免刀架板位置移动,刀架板中间设置了基准孔,作为刀架坐标系零点,刀架板两侧半圆孔上下倒角,成V字状,与刀具刀柄处V型槽配合,从而托住刀具。

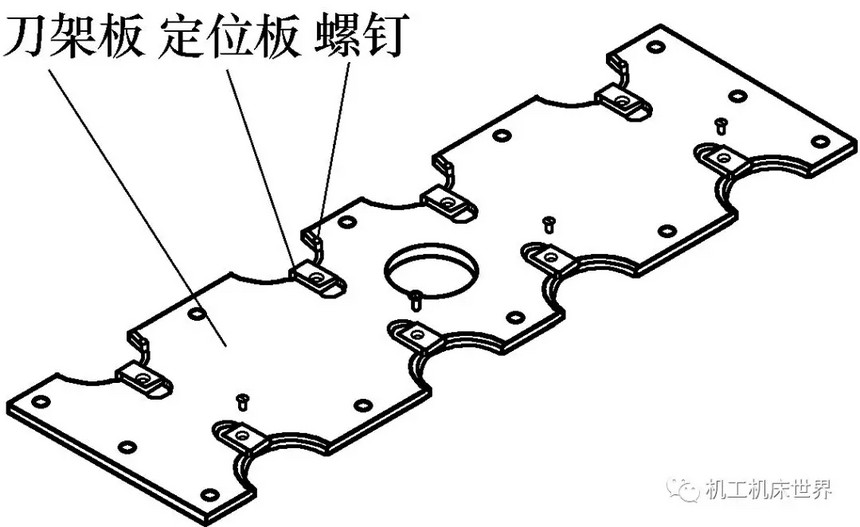

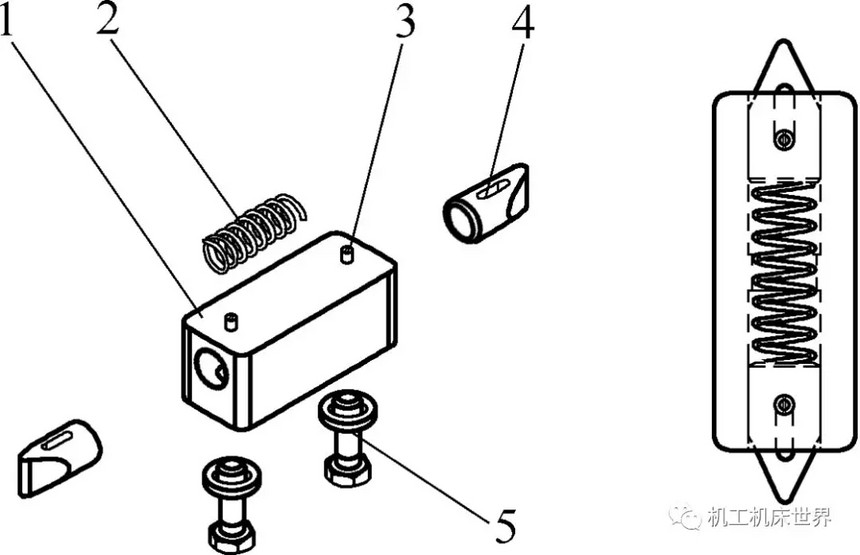

图4 定位板结构 (4)夹紧装置:夹紧装置用于刀具夹紧,如图5a所示,卡座通过螺栓固定在刀架体上,如图5b所示,弹簧、卡紧销安装在卡座孔内,弹簧提供弹力,作用于卡紧销上,当刀具靠近夹紧装置时,卡紧销通过挤压弹簧可以在卡座孔内移动,并顶住刀具,卡紧销上设有键槽,通过螺钉对卡紧销进行限位和导向,避免卡紧销掉出或转动。

刀架工作原理 如图6所示,刀具通过刀柄V型槽放置在刀架板上,夹紧装置卡在刀具外沿上,避免刀具掉落,定位板卡在刀具U型槽内,避免刀具由于卡紧销作用力或其他因素造成刀具转动,进而使刀具U型槽与设备主轴平键无法啮合,主轴取刀时出现撞刀现象;控制部分利用数控编程完成刀架上各刀位刀具的选择以及控制主轴卡爪的松开与夹紧,完成取刀和放刀动作,实现自动换刀。

刀架使用方式 (1)将刀架通过紧固件固定在工作台侧边T型槽内,并使用百分表通过刀架板侧边找正刀架,再用百分表确定刀架板中心基准孔位置,以此为刀架的坐标零点。 (2)在确定刀架的位置后,将一刀具安装在机床主轴上,采用手动方式,将刀具放置在刀架任一刀位上,以此确定刀架板的高度尺寸,注意刀具与刀架板刀位上下部位间隙均匀,避免在换刀过程中刀具与刀架发生碰撞,损坏主轴。 (3)编制换刀子程序,换刀子程序中以不同参数表示各刀位点、取刀或放刀选择,并利用程序跳转完成取刀和放刀动作。 (4)在工件加工程序中,输入表示在所需刀位点取刀和放刀动作的参数,并调用换刀子程序,即可完成自动换刀。 换刀程序 (1)换刀子程序。本文仅写出刀架左侧1#刀位的换刀子程序,子程序中各位置点(平面)如图7所示,其余刀位与之类似。

|

|

|